Neue CNC-Fräsmaschinen für die Lehrlingsausbildung

Die Lehrwerkstatt ist eine wichtige Anlaufstelle für Produktivaufträge. Oft sind es kurzfristige Aufträge, Expressarbeiten oder Teile, die schon gestern hätten fertig sein sollen.

Bis Anfang Oktober stand eine Deckel FP3 CNC Fräsmaschine mit Jahrgang 1990 in der Lehrwerkstatt. Wohl etwas in die Jahre gekommen, aber in einem top Zustand. Logisch, wir Lehrlinge pflegen und putzen die Maschinen und Einrichtungen auch jeden Freitag.

Unser Investitionsantrag wurde verdankenswerterweise von der Geschäftsleitung bewilligt. Wir spüren, dass wir Lehrlinge so unterstützt werden und mit zeitgerechten Mitteln unsere Ausbildung absolvieren können. Unsere Vorstellung an eine neue CNC-Fräsmaschine beinhaltet folgende Kriterien: einen automatischen Werkzeugwechsler, einfache Steuerung und ein gutes Preis-Leistungs-Verhältnis.

Am 18. November 2010 machten alle Lehrlinge einen Ausflug nach Basel an die Prodexmesse. Während dem Anschauen der zahlreichen Ständen, kamen wir am Stand der Firma DMG vorbei. Diese präsentierte ihre neusten CNC-Fräsmaschinen. Das Modell «DMC 635 V ECO» entsprach all unseren Anforderungen. Somit fiel die Wahl auf dieses Modell der Firma DMG.

Im Lieferumfang waren zwei Maschinen enthalten. Eine wurde in der Lehrwerkstatt und die andere in der Fertigung platziert. Diese beiden Maschinen unterscheiden sich jedoch ein wenig. Die Maschine, die in der Fertigung platziert wurde, besitzt zusätzlich noch einen Späneförderer, eine höhere Spindeldrehzahl, Innenkühlung und ist mit einem 30er Werkzeugmagazin versehen.

Diese Maschinen sind mit einer für uns neuen Steuerung von Siemens ausgerüstet. Um uns gut vorzubereiten auf diese Steuerungen, hatten wir das Privileg, nach Birr in die Lernzentren zu gehen, um die neue Steuerung rechtzeitig kennen zu lernen. Mit diesen erworbenen Kenntnissen hatten wir für unsere neuen Maschinen eine viel kürzere Einarbeitungszeit.

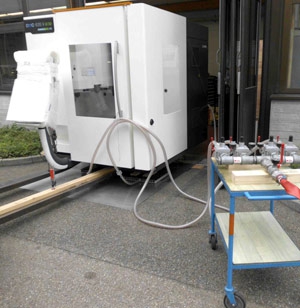

Anfang Oktober war es dann soweit. Die Maschinen wurden angeliefert und sorgfältig an die vorgesehenen Standorte transportiert.

Wir sahen zum ersten Mal, wie man eine schwere Maschine an ihren endgültigen Standplatz versetzt. Es war sehr eindrücklich zu sehen, wie man mit Hilfe von Luftkissen eine solche Maschine vom Boden abheben kann. Durch geringe Krafteinwirkung konnten wir sie so an ihren Standort bewegen. Als sie dann fix an ihrem Platz stand, wurde sie von einem Installateur der Firma DMG eingerichtet. Anschliessend hatten wir zwei Schulungen direkt an unserer Maschine. Bei der ersten Schulung ging es um die Wartung der Maschine, die zweite Schulung war eine Programmierschulung.

Bei der ersten Schulung erklärte der Instrukteur, wie man diese Maschine in Betrieb nimmt, unter anderem das Aufstarten, den Werkzeugwechsler und die Bedeutung der Bedientasten. Er zeigte uns, wie man diese Maschine warten muss, z.B. wo man die Zentralschmierung findet und den Ölstand ablesen kann.

Die zweite Schulung dauerte dann knapp zwei Tage. Als Grundlage bekamen wir vom Instrukteur einen Ordner, in dem alle Themen der Schulung aufgelistet sind. Schrittweise arbeiteten wir den Ordner innerhalb der beiden Tage durch. Themen waren: Zyklen, Bausteine, 3D-Taster, Werkzeugmess-System, Nullpunktverschiebungen, usw. Um das neu Erlernte jeweils gut verarbeiten zu können, gab es nach jedem Teilkapitel eine Beispielaufgabe.

Abwechslungsweise programmierten wir folgendes Beispiel:

Nun können wir eigenständig Produktivaufträge – hoffentlich schneller und flexibler – mit diesen neuen Maschinen erledigen. Es macht sehr viel Spass, an einer solch modernen Maschine ausgebildet zu werden und damit für unsere Lehrfirma wertvolle, produktive Arbeiten zu erledigen.

Chris Simone / Ramon Bissig