Deckelstapelvorrichtung mechanisch

Wäre es nicht praktisch, wenn wir auf dem Prüfstand der UNISEAL Maschinen eine universelle Deckelstaplervorrichtung hätten, die den gesamten Bereich der UNISEAL abdeckt? Da es wenig Sinn macht, sich für den seltenen Gebrauch eine neue Deckelstapelvorrichtung zu beschaffen, wurde eine gebrauchte Maschine sehr günstig von der Firma Silgan übernommen. Im Rahmen einer grösseren Arbeit wurde diese in der Lehrwerkstatt umgebaut.

Aufgaben:

- Einlaufförderer um 1000 mm kürzen

- Transportbänder auswechseln

- In der Breite verstellbare Seitenführungen anbringen

- Übergangsstück von Transportbändern zu Magnetrad fertigen

- Spurabstand muss zwischen 190 mm und 400 mm verstellbar sein

- Deckelrinnen für sämtliche Durchmesser herstellen

- Kopfstück für Netzschlauchbefüllung in Deckelrinnen integriert

- Deckelstapler in der Höhe verstellbar machen

Zusätzlich haben wir noch eine Steuerung integriert, um alle Motoren frequenzgesteuert betreiben zu können.

Auftragsbeginn/Materialanlieferung:

Die Vorrichtung wurde zuerst zu Andi Lanz in die Versuchswerkstatt gestellt und Andi hat selbst einige kleine Modifikationen vorgenommen. Der Deckelstapler war bei uns schon eine Weile in Gebrauch, jedoch konnte man damit nur einen Deckeldurchmesser abstapeln, weshalb die Montage damit nicht zufrieden war.

Arbeitsschritte:

Als Erstes haben wir besprochen, was wir alles ersetzen oder bearbeiten müssen und was wir so beibehalten, wie es ist. Dann haben wir mit Andi Lanz (TMT) zusammen verschiedene Verbesserungen erarbeitet und Ideen entworfen. Wir haben die Komponenten demontiert, die entweder bearbeitet oder ausgetauscht werden mussten. Die einzelnen Teile, die man noch brauchen konnte, haben wir alle gereinigt, da alles sehr verschmutzt war. Anschliessend haben wir den Einlaufförderer um 1000 mm gekürzt. Nachher mussten wir die Transportbänder den Einlaufförderern angleichen. «Mister Minit» hat die Enden dann zusammengenäht. Um die Deckel sauber Richtung Magneträder zu transportieren, brauchten wir eine leicht zu verstellende Führung, welche die Deckel nicht verkratzt.

Deshalb entschieden wir uns für PA; Ein relativ günstiger, etwas mühsam zu bearbeitender Kunststoff. Das Ganze wird durch Messinghalter an die Förderer geschraubt und ist durch diverse Schrauben und Muttern leicht zu verstellen, da wir verschiedene Deckeldurchmesser transportieren müssen. Das Gestell vom Deckelstapler musste verbreitert werden, damit der gesamte Verstellbereich des Spurabstandes möglich war. Also haben wir den Rahmen in der Mitte zertrennt und mit Item-Profilen verbunden. Da der Verstellbereich vergrössert wurde, die Keilwelle, auf der die Magneträder montiert waren, ersetzt werden. Wir haben mehrere Keilbahnen hineingefräst, um mit Federkeilen die Magneträder vor dem Mitdrehen zu sichern. Mittlerweile war es bereits Zeit für die Weihnachtsferien und wenn diese vorbei waren, würde ein anderer Lehrling dieses Projekt übernehmen.

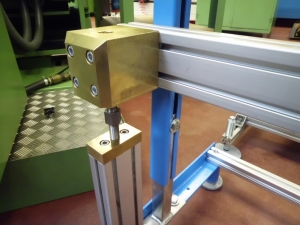

Die erste Arbeit, die jetzt nach den Weihnachtsferien anstand, war die Höhenverstellung für die Deckelstapler. Diese sollte möglichst simpel zu bedienen sein; Eine Gewindestange mit Links-/Rechtsgewinde wurde in zwei Messingklötze geschraubt. Wenn man jetzt an der Gewindestange schraubte, drückte es den Deckelstapler entweder nach oben oder zieht ihn nach unten.

Um die Führung für die sich stapelnden Deckel zu halten, montierten wir eine Chromstahlplatte auf die Querträger. Um diese dann noch in der Breite verstellbar zu machen, frästen wir vorne und hinten Nuten in die Platte. Die Führung selbst besteht aus einer Alu-Grundplatte, auf die eine aus Chromstahlblech gebogene Führung mit dem benötigten Deckeldurchmesser geschraubt wird. Über das Endstück der Blechführung wird dann ein Netzschlauch gestülpt, in welchen die gestapelten Deckel abgefüllt werden. Das Ganze natürlich zwei mal. Weiter ging es mit dem Einlaufförderer. Hier war eine Höhenverstellung schon vorhanden, deshalb machten wir uns direkt an eine simple Lösung für die Verstellung des Spurabstandes.

Die einfachste Lösung war ein Rahmen aus Item-Profilen, auf denen die zwei Fussplatten mittels Nutensteine einfach verschoben werden konnten. Dieser Rahmen sollte, ähnlich wie beim Deckelstapler, genug hoch sein, damit man Ihn mit dem Palettenrolli transportieren konnte.

Nun hatten wir den gesamten funktionierenden Aufbau, um die Deckel von der UNISEAL wegzuführen und abzustapeln. Doch die Apparatur sah nicht mehr so frisch aus. An mehreren Stellen war der Lack stark abgeblättert und die Farbe passte auch nicht wirklich. Also haben wir alles wieder demontiert, sämtliche Teile sortiert, Fotos gemacht, damit wir später keine Probleme haben bei der Montage. Das Ganze bekam einen schönen blauen Anstrich. Als Letztes war noch die Gebrauchsanleitung zu erstellen. Diese gestaltete sich etwas schwierig, da wir nicht wussten, wie ausführlich diese sein sollte.

Nicht, dass die Monteure das Gefühl haben, wir denken Sie seien Amateure.

Es wurde nur das Nötigste formuliert, spezielle Sachen wie z. B., dass man Holzklötze zwischen die Einlaufförderer klemmen muss, wenn man Sie an den Kran hängt. Alles in allem war es ein sehr spannendes und lehrreiches Projekt und die Vorrichtung konnte dem Prüfstand der UNISEAL zur Verfügung gestellt werden.

Daniel Konrad / Nicolas Koller,

Polymecfhaniker, 3. Lehrjahr

Fabian Frey, Automatiker, 2. Lehrjahr